シリコン型の開発とカスタマイズのプロセスとはどのようなものですか?

シリコン型の開発とカスタマイズのプロセスとはどのようなものですか?

シリコン型の開発とカスタマイズは、複数の要素と主要な技術が絡み合う複雑で精緻なプロセスです。シリコン型の開発とカスタマイズの主なプロセスは以下のとおりです。

1、プロジェクト準備と要件分析

シリコン製品の目的、サイズ仕様、外観要件、性能パラメータなどの重要な情報を含め、顧客のニーズを深く理解します。

顧客は参考として予備的な設計スケッチやサンプルを提供することがあり、製造業者はこの情報に基づいて詳細な要件分析を実施する必要があります。

製品、特に液状シリコーン封止金型の期待出力と材料特性を評価し、金型のシリコーンと埋め込み材料(金属、プラスチックなど)間の結合力、シール性、脱型性能に特に注意を払います。

2、金型設計

要件分析に基づいて、CAD (コンピュータ支援設計) ソフトウェアを使用してアイデアを正確な 3D モデルに変換します。

設計には、金型の全体構造設計、パーティング面設計、ゲート位置、排気穴レイアウトなどの重要な要素が含まれます。

液状シリコーンの流動性と凝固特性を十分に考慮し、均一な充填を確保し、気泡の発生を回避します。

十分な強度と耐久性を確保するために、金型材料(通常は鋼またはアルミニウム、たとえばアルミニウム合金、ステンレス鋼、特殊合金鋼など)を選択します。

適切な冷却システムを計画して、金型温度を制御し、液状シリコーンゲルの凝固プロセスを加速し、生産効率を向上させます。

3、金型製造

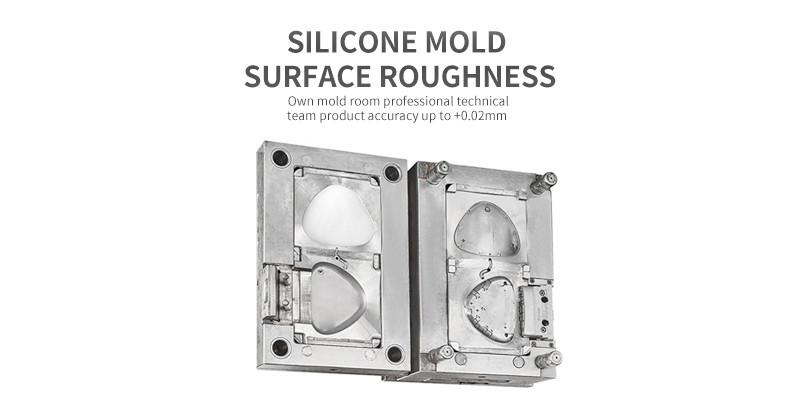

設計図に従って、CNC加工、放電加工(EDM)、ワイヤーカットなどの技術を使用して金型材料の精密加工を行い、金型のさまざまな部品を形成します。

金型の密閉性と耐久性を確保するために、寸法精度と表面粗さを厳密に管理します。

金型部品を組み立てて予備デバッグし、金型の開閉がスムーズかどうか、パーティング面がしっかりとフィットしているかどうか、冷却システムが適切に動作しているかどうかを確認します。

製品の色や硬度が要件を満たしているかどうかを確認するために、サンプリング用の小さなサンプル型を作成します。

4、試作成形と最適化

組み立てとデバッグが完了した後、金型は試作段階に入り、低コストの試作品を使用して金型の成形効果を検査します。

シリコンの流動性、製品の脱型の難しさ、成形後の寸法精度や外観品質を観察します。

気泡、材料不足、変形などの問題が発見された場合は、直ちに金型に適切な調整を施す必要があります。

試作成形プロセスでは、試作成形品が設計要件を完全に満たすまで複数回の試行が必要になる場合があります。

5、量産準備

詳細な生産計画を策定し、生産材料(シリコン)を準備し、生産設備をデバッグします。

すべてのステップが定められた品質基準を満たすように、厳格な品質管理システムを確立します。

製品の梱包と輸送を考慮し、輸送中に製品が破損しないように適切な梱包材と方法を選択します。

製品の使用方法やメンテナンス方法をお客様にご理解いただくために、製品マニュアルや適合証明書などの必要書類を添付してください。

6、液状シリコーン射出成形

液状シリコン原料を一定の割合で均一に混ぜ、気泡や不純物を取り除きます。

高圧射出成形機を使用して、混合した液体シリコーンを金型キャビティに注入します。

7、製品の提供と継続的な最適化

合意された時間と方法に従って、製品を安全かつ時間通りに顧客に配送します。

将来の参照と追跡可能性のために、関連する製造文書と記録を整理してアーカイブします。

シリコン型の開発とカスタマイズは、生産経験と顧客からのフィードバックに基づいた調整と改善を必要とする継続的な最適化プロセスです。