シリコーン射出成形プロセスを理解する:カスタムソリューションの重要なステップ

1. 材料の準備

このプロセスは、柔軟性、耐熱性、耐久性に優れた重要な成分である液状シリコーンゴム(LSR)の準備から始まります。LSRは2成分(A成分とB成分)の混合物で、通常は早期硬化を防ぐため別々に保管されます。これらの成分は正確な比率で混合され、シリコーンが射出成形に最適な粘度に達するようにします。

2. 金型設計と金型製作

次のステップは金型の設計です。シリコーン射出成形には高精度の金型が必要であり、通常はプロジェクトの仕様に応じて鋼またはアルミニウムで作られます。Siliconeplusでは、熟練したエンジニアリングチームがお客様の仕様に厳密に適合する金型を設計・製作し、複雑な形状やカスタマイズされた機能の精度を保証します。

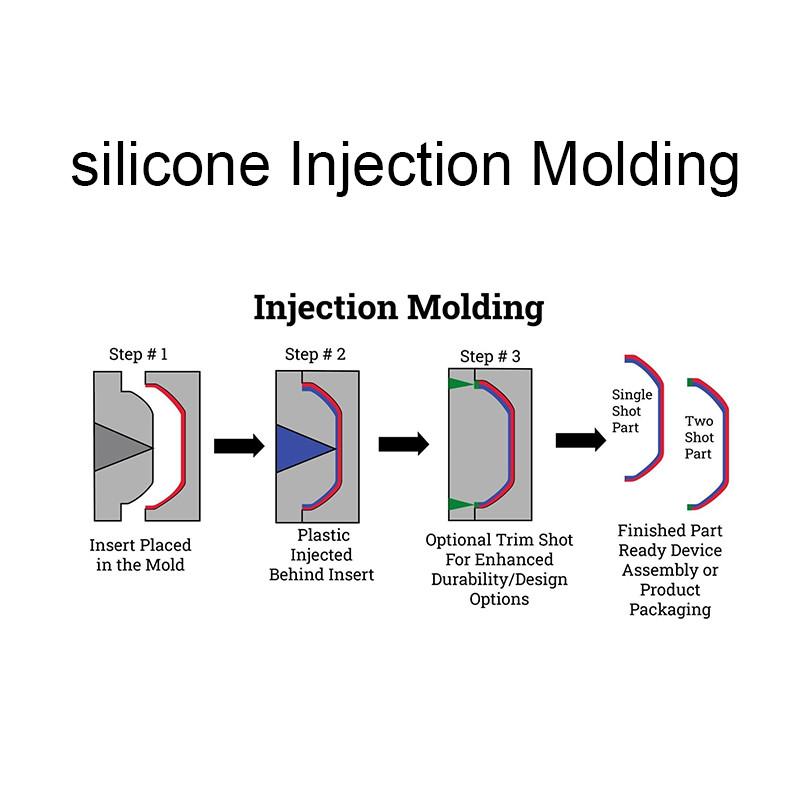

3. 注入と硬化

金型の準備が整うと、シリコーン射出成形工程が始まります。混合されたシリコーンは、高度な射出成形機を用いて高圧で金型のキャビティに注入されます。この工程では、金型が加熱され、硬化プロセスが開始されます。硬化プロセスは、シリコーンが固化して目的の形状を形成する重要な段階です。

4. 冷却と脱型

シリコンが完全に硬化した後、型を冷却します。この工程により、型から取り出す前に材料が適切に固まることが保証されます。型から取り出す際には、完成品に損傷を与えないよう慎重に作業を行い、高い精度と滑らかな表面仕上げを実現します。

5. 後処理

部品が型から取り出された後、必要に応じてトリミング、表面処理、追加組み立てなどの後加工が行われる場合があります。Siliconeplusは、シリコーンと金属、プラスチック、FPCを組み合わせた独自の用途においても、すべての製品が最高の品質基準を満たすことを保証します。

6. 品質管理とテスト

最後に、すべてのシリコーン製品は厳格な品質管理試験を受けます。製品が耐久性、耐熱性、柔軟性といった性能基準を満たしていることを確認します。当社の徹底した品質保証プロセスにより、カスタムシリコーンソリューションはお客様の特定のニーズに合わせて最適化されています。

シリコン射出成形のニーズに Siliconeplus を選ぶ理由は何ですか?

Siliconeplusは、高度なシリコーン射出成形技術を駆使し、高性能シリコーン製品を提供することに強みを持っています。当社の専門知識を活かし、シリコーンを金属やプラスチックなどの他の材料と組み合わせることで、最も厳しい業界の要件にも応えるソリューションを提供しています。産業用途向けのカスタムパーツから医療グレード製品まで、機能性と革新性を高めるカスタマイズされたソリューションをご提供いたします。

シリコーン射出成形プロセスは、多様な顧客ニーズを満たす複雑で高品質な製品の製造に最適です。プロセスの各ステップを理解し、熟知することで、Siliconeplusは電子機器、自動車、医療機器など、お客様の特定の製品ニーズに応えるカスタマイズされたシリコーンソリューションを提供できる独自の立場にあります。

Siliconeplus は、最先端のシリコン射出成形プロセスと専門的なカスタム ソリューションで、お客様の製品を次のレベルに引き上げるお手伝いをいたします。