金型を超えて:カスタマイズと精密成形がシリコーンゴム製品の卓越性をどのように定義するか

目に見えない卓越性:カスタム精密成形がシリコーンゴム製品に革命をもたらす理由

イノベーションが牽引する世界において、高度に特殊で複雑かつ信頼性の高い部品への需要はかつてないほど高まっています。既製品では対応しきれないことが多く、業界は精緻なビジョンを具体的な形に変えられるメーカーを求めています。特にシリコーンゴムのような汎用性の高い素材においては、カスタマイズと精密成形の相乗効果が最も重要になります。シリコーンゴム製品製造のリーダーとして、私たちはこれらの高度なプロセスを活用し、比類のない性能、耐久性、そして品質を提供するソリューションを開発しています。精巧な医療機器から堅牢な自動車用シールまで、構想から製品化に至るまでの道のりは、精密さ、専門知識、そして材料科学への深い理解が不可欠です。

H2: カスタム精密成形とは何ですか?

カスタム精密成形は、液状シリコーンゴム(LSR)などの溶融材料を独自に設計された金型キャビティに高圧下で注入することで部品を製造する高度な製造プロセスです。標準的な成形とは異なり、この技術は極めて厳しい公差、複雑な形状、そして優れた再現性を備えた部品を製造できることが特徴です。このプロセスは共同設計段階から始まり、綿密な金型製作、試作、製造へと進み、すべての部品がお客様の仕様に完全に適合することを保証します。

H2: コアとなる優位性: カスタマイズが重要な理由

標準部品では、高度なアプリケーションの特殊なニーズを満たすことができません。カスタマイズにより、設計の自由度が高まり、大規模なアセンブリに完璧に統合され、パフォーマンスを最適化し、固有の課題を解決する部品の作成が可能になります。主なメリットは次のとおりです。

- 完璧なフィット感と機能:部品は正確な仕様に合わせて設計されており、非効率性や潜在的な故障点を排除します。

- 材料の最適化:デュロメーター (硬度)、耐薬品性、生体適合性などの特定の特性を備えた理想的なグレードのシリコンを選択できます。

- 部品の統合:多くの場合、複数のコンポーネントを 1 つの複雑な部品に再設計することで、組み立て時間とコストを削減できます。

- ブランドの差別化:ユニークなデザインと機能により、競争の激しい市場で製品を差別化できます。

H2: シリコーンゴム: 精密用途に最適な素材

シリコーンゴムは、その優れた特性の多様性により、カスタム成形に最適な材料として際立っています。柔軟性、極限の温度範囲での安定性、そして高い純度は、重要な分野において不可欠な要素となっています。多くの熱可塑性プラスチックとは異なり、シリコーンは過酷な環境下でもその完全性を維持するため、長期にわたる用途において信頼性の高い選択肢となります。

H2: シリコーン製品の高度な成形技術

真の精度を実現するには、優れた金型だけでは不十分です。私たちは、可能性の限界を押し広げるために、様々な先進技術を駆使しています。

- 液状シリコーンゴム(LSR)射出成形:これは現代のシリコーン成形の礎です。LSRは、プラチナ硬化型の2成分系システムで、加熱された金型に注入されます。このプロセスは高度に自動化されており、サイクルタイムの短縮、材料ロスの最小化、そして優れた部品品質の実現が可能で、大量生産に最適です。

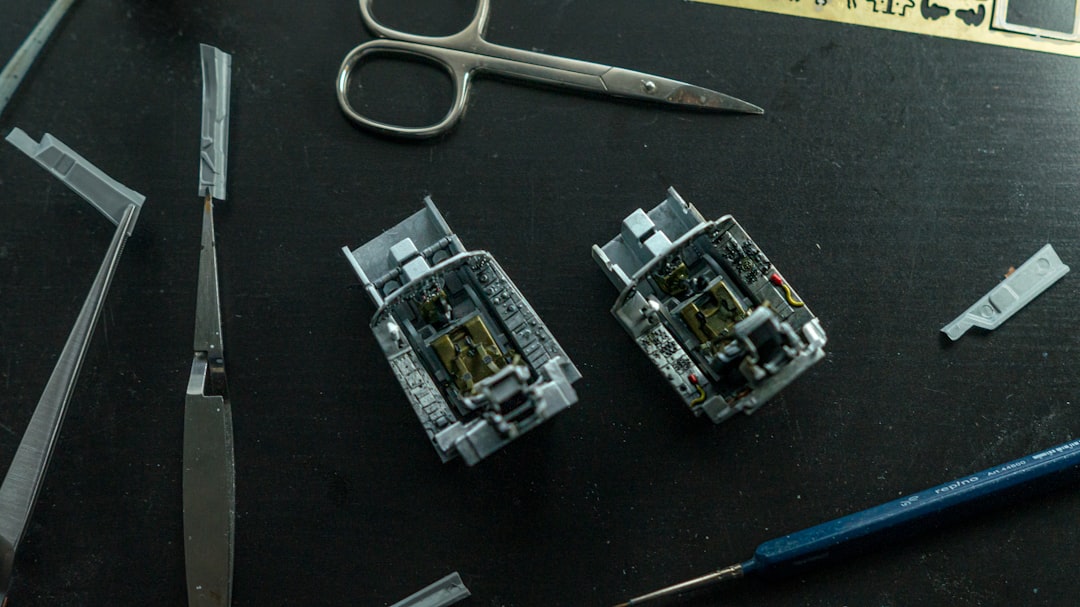

- マイクロモールディング:電子機器や医療業界では、部品のサイズが極小になることがよくあります。マイクロモールディングは、非常に小さく精巧なシリコン部品を、完璧なディテールと精度で製造することに特化しており、重量は1グラム未満になることも珍しくありません。

- オーバーモールディングとインサート成形:これらの技術により、材料を組み合わせて単一の統合されたコンポーネントを作成できます。

- オーバーモールディング:硬い基板 (プラスチックや金属など) の上にシリコンゴムを成形し、ソフトタッチのグリップ、柔軟なシール、または衝撃保護を追加します。

- インサート成形:シリコンを注入する前にコンポーネント (金属糸や電子センサーなど) を金型キャビティに配置し、それを永久的に封入します。

H2: 精密さの青写真: 設計とエンジニアリング

すべてのプロジェクトの成功は、堅牢な設計から始まります。当社のエンジニアリングチームは、開発初期からお客様と緊密に連携します。高度なCADおよびシミュレーションソフトウェアを駆使し、部品設計の成形性(DFM)を解析し、エアトラップ、ヒケ、肉厚の不均一といった潜在的な課題を予測します。この積極的なアプローチにより、デジタルモデルから高品質な物理部品へのシームレスな移行を実現し、市場投入までの時間を短縮します。

H2: 金型:精密成形プロセスの心臓部

金型、あるいはツールは、精密射出成形において最も重要な要素と言えるでしょう。単なるキャビティではなく、高圧射出サイクルの繰り返しに耐えられるよう、高強度鋼で作られた複雑なエンジニアリング部品です。精密ツールの主な特徴は以下のとおりです。

- マルチキャビティ金型:大量生産の場合、複数のキャビティを持つ金型を使用すると、1 サイクルで複数の部品を製造できるため、効率が大幅に向上します。

- 高度な冷却チャネル:部品の形状に沿うコンフォーマル冷却チャネルにより、均一な温度分布が確保され、サイクル時間が短縮され、反りなどの欠陥が防止されます。

- ランナー システム:高度なホット ランナー システムは、LSR がキャビティに入るまで LSR の正確な温度制御を維持し、最適なフローを確保して材料の無駄を減らします。

H2: 材料の選択:用途に合わせた特性の調整

すべてのシリコーンが同じように作られているわけではありません。部品の成功には、適切な材料の選択が不可欠です。当社は、特定の性能要件を満たすために、幅広いシリコーン配合やその他のエラストマーを取り扱っています。

| 物件要件 | 推奨シリコングレード/タイプ | 一般的な用途 |

|---|---|---|

| 耐高温性 | フェニルベース(PVMQ)シリコーン | 航空宇宙用シール、自動車用ガスケット |

| 生体適合性と純度 | 医療グレードのプラチナ硬化LSR | 手術器具、呼吸マスク、インプラント |

| 耐薬品性・耐油性 | フルオロシリコーン(FVMQ) | 燃料システム、工業用シール |

| 極めて高い柔軟性 | 低デュロメーターシリコン | ウェアラブル電子機器、ソフトタッチボタン |

| 電気絶縁 | 高誘電強度シリコーン | 電子コネクタ、電線絶縁材 |

H2: 品質保証:ゼロ欠陥生産への取り組み

精密成形では、あらゆる段階で厳格な品質管理が求められます。わずか1ミクロンの誤差が、成功と失敗を分ける可能性があります。当社の品質保証プロトコルには、以下の要素が組み込まれています。

- リアルタイムのプロセス監視:成形機内のセンサーは射出圧力、温度、サイクル時間などの主要なパラメータを追跡し、即時の調整を可能にします。

- 自動光学検査:高解像度カメラが各部品をスキャンして寸法精度を確認し、表面の欠陥をチェックして、100% のコンプライアンスを確保します。

- 厳格なテスト:機能テスト、材料特性の検証、ライフサイクル分析を実施して、すべてのコンポーネントが意図された環境で完璧に動作することを保証します。

H2: 業界を超えたアプリケーション

カスタム精密成形シリコン部品は、さまざまな分野で不可欠です。

- 医療およびヘルスケア:診断機器用の生体適合性シールや O リングから、外科用デバイスや薬物送達システム用の複雑な部品まで。

- 自動車:極端な温度や流体に耐える耐久性のあるガスケット、シール、振動減衰部品を作成します。

- エレクトロニクス:民生用および産業用電子機器用の保護ケース、キーパッド ボタン、小型絶縁体の製造。

- 消費財:カスタムのベーキングウェアやキッチン用品から、ツールや電化製品用の人間工学に基づいたグリップまで、あらゆる製品を生産しています。

H2: カスタムシリコーン製造における成功のためのパートナーシップ

適切な製造パートナーを選ぶことは、単に能力だけではありません。自社の延長として機能してくれるチームを見つけることも重要です。真のパートナーは、協調的な設計サポート、材料に関する深い専門知識、そして揺るぎない品質へのコミットメントを提供します。彼らは、部品製造だけでなく、イノベーションを推進し競争優位性をもたらすソリューションの開発にも、最新技術への投資を行っています。

H2: 結論: 未来はカスタマイズと精密さ

技術の進歩と製品要件の厳格化に伴い、カスタム精密成形の役割はますます大きくなります。シリコーンゴム製品において、このプロセスは、標準的な方法では到底達成できないレベルの性能、信頼性、そして設計の自由度を実現します。カスタマイズを受け入れ、真の精度を実現するために必要な専門知識に投資することで、メーカーは仕様書を満たすだけでなく、永続的な価値を提供し、業界全体の進歩を促進する部品を提供することができます。