高度な設備

効率的で安定した生産を実現するために、国際的にトップクラスの生産設備を備えています。

効率的で安定した生産を実現するために、国際的にトップクラスの生産設備を備えています。

経験豊富なエンジニアと技術者が、完全な技術サポートを提供します。

すべての製品が最高水準を満たすことを保証するために、厳格な品質管理システムを実装します。

製品のパフォーマンスを向上させ、市場の需要を満たすために、新しいプロセスと新しい材料を継続的に開発します。

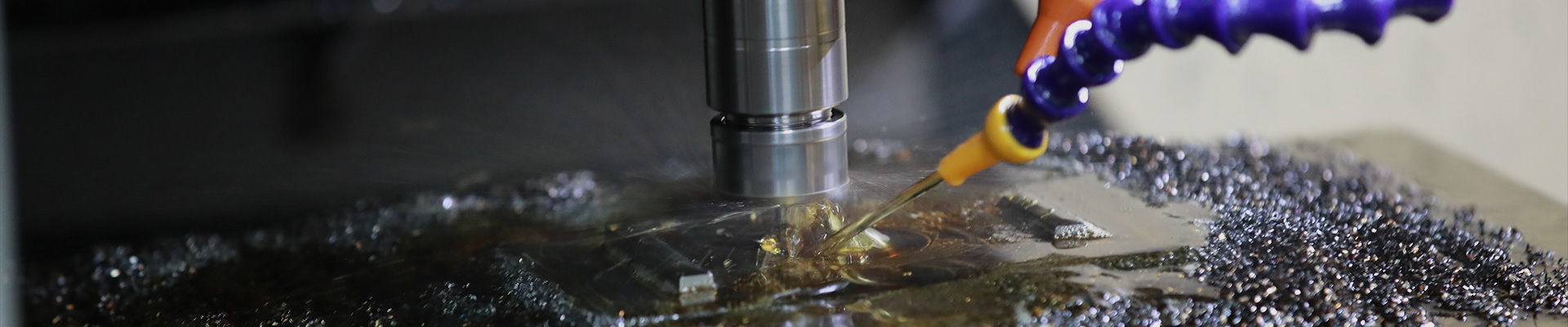

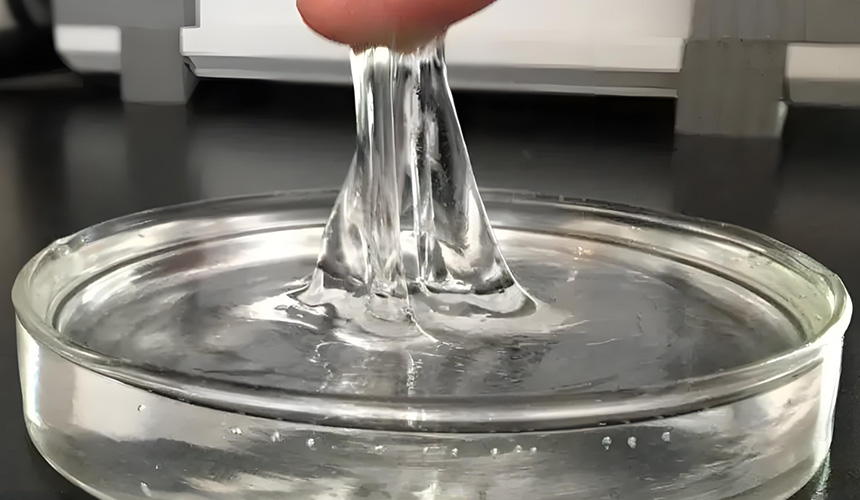

当社の液状シリコーン射出成形プロセスは、大量生産向けに設計されています。高精度の射出成形装置と高度なプロセス制御により、以下の成果を実現しています。

高効率:大量の製品を迅速に生産し、納品サイクルを短縮し、市場の需要を満たします。

高精度:各製品はサイズと性能の一貫性を確保するために細かく加工されています。

高品質:高品質の液体シリコン素材を使用することで、製品の耐久性と安定性が優れています。

小ロットのご注文には、当社の液体トランスファー成形プロセスが最適です。このプロセスには以下の利点があります。

柔軟な生産:少量生産や多品種生産のニーズに合わせて、金型やプロセスパラメータを素早く切り替えることができます。

費用対効果:金型や材料の無駄を減らし、生産コストを削減します。

高度なカスタマイズ:特別な仕様や機能要件を満たすために、顧客のニーズに応じて高度にカスタマイズされた製品を提供します。

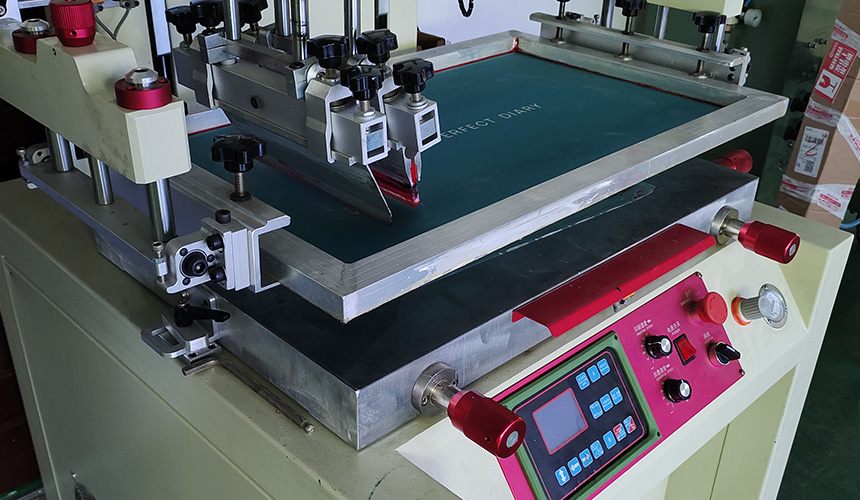

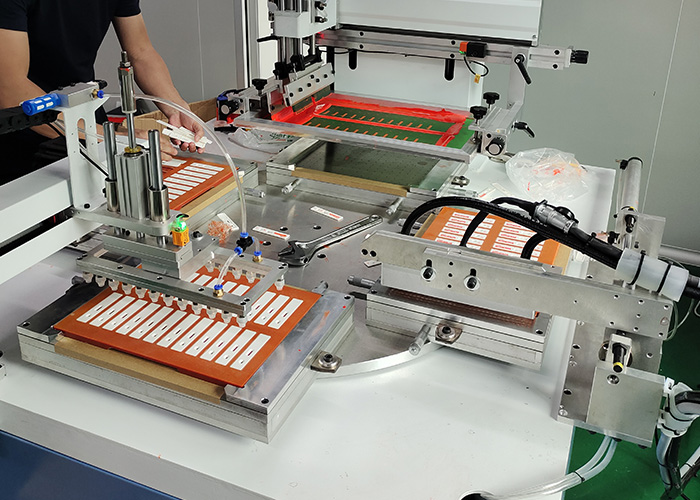

当社のシリコン製品の印刷プロセスでは、高度なスクリーン印刷とデジタル印刷技術を使用して、細部まで鮮明で精巧な仕上がりを実現します。

当社の UV スプレー プロセスでは、高度な紫外線硬化技術を使用してシリコン製品に高品質の表面コーティングを施し、製品の保護性能と美観を向上させます。

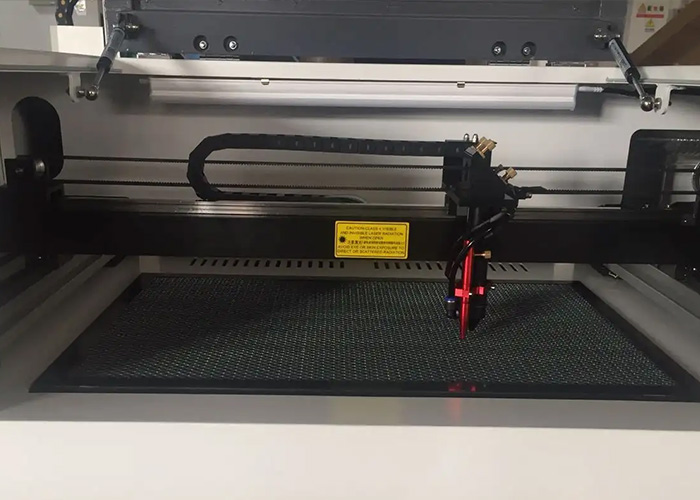

当社のレーザー彫刻工程では、高度なレーザー彫刻技術を使用してシリコン製品に微細なパターンやテキストを彫刻し、独特の技術と芸術の感覚を表現します。

当社のレーザー彫刻工程では、高度なレーザー彫刻技術を使用してシリコン製品に微細なパターンやテキストを彫刻し、独特の技術と芸術の感覚を表現します。

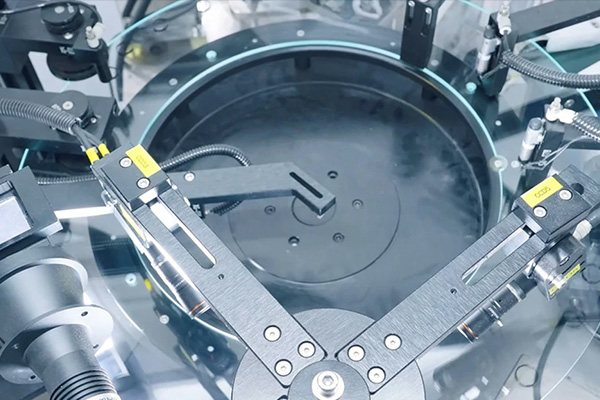

当社の自動供給システムは、高度な機械的およびインテリジェントな制御技術を使用して、原材料を生産ラインに効率的かつ安定的に供給し、継続的かつ中断のない生産を保証します。

効率的で安定的:自動給餌システムにより、生産効率が大幅に向上し、手作業が削減され、生産ラインの継続性と安定性が向上します。

インテリジェント制御:インテリジェント制御システムを使用して、供給速度と量をリアルタイムで監視および調整し、原材料供給の精度と安定性を確保します。

廃棄物の削減:原材料の廃棄物を効果的に削減し、生産コストを削減し、生産効率を向上させます。

当社の自動ディスペンシング システムは高精度のディスペンシング装置を使用しており、シリコン製品の成形プロセス中に正確で効率的なディスペンシング操作を実現し、各製品の品質と一貫性を保証します。

高精度:自動ディスペンシング システムは、各ディスペンシングの量と位置を正確に制御し、製品の品質と一貫性を保証します。

高効率:自動化されたディスペンシング操作は高速で、生産効率が大幅に向上し、大量生産のニーズを満たします。

強力な柔軟性:システムはさまざまな製品のニーズに応じて柔軟に調整でき、多様な生産タスクに適応できます。

当社の自動品質検査システムは、高度な画像認識およびセンシング技術を使用して、生産ライン上の各製品をリアルタイムで自動的に検出し、安定した信頼性の高い製品品質を保証します。

高精度:自動品質検査システムは、製品のさまざまなパラメータと指標を検出し、各製品が最高の品質基準を満たしていることを保証します。

リアルタイム検出:システムは生産ライン上の製品をリアルタイムで検出し、不合格製品を迅速に検出して排除し、工場から出荷される製品の品質を保証します。

データ記録:各製品の検査データを自動的に記録し、完全な品質トレーサビリティと分析を提供し、品質管理を強力にサポートします。

厳格なスクリーニング:材料の純度と安定性を確保するために、高品質のサプライヤーからの原材料のみを使用します。

成分分析:原材料の各バッチに対して成分分析を実行し、原材料が指定された化学的および物理的指標を満たしていることを確認します。

受入材料検査:外観、サイズ、硬度、引張強度などの指標を含む厳格な受入材料検査を実施し、原材料の合格率を確保します。

標準化された操作:生産の標準化された操作手順に厳密に従い、各リンクの標準化と均一性を確保します。

機器の校正:機器の精度と安定性を確保するために、生産機器を定期的に校正およびメンテナンスします。

プロセス監視:製造プロセス中に、複数の監視ポイントが設定され、製造パラメータとプロセス条件をリアルタイムで監視して、製品の一貫性と安定性を確保します。

品質検査:品質管理担当者は定期的に生産現場を検査し、潜在的な問題を迅速に特定して解決し、生産プロセスが円滑に進むようにします。

半製品検査:製品が成形された後に、サイズ測定、外観検査、硬度試験などの半製品検査を実施し、半製品の品質が基準を満たしていることを確認します。

プロセス パラメータの記録:製品のトレーサビリティと一貫性を確保するために、製品の各バッチの製造パラメータとプロセス条件を詳細に記録します。

サンプル テスト::製品のその後の使用における信頼性と安定性を確認するために、機能およびパフォーマンス テスト用のサンプルが採取されます。

全検査とランダム検査の組み合わせ:完成品の全検査とランダム検査を組み合わせることで、各製品が品質要件を満たしていることが保証されます。

多次元検査:サイズ、外観、硬度、引張強度、耐老化性など、複数の次元の検査を含み、製品の全体的な品質を保証します。

梱包検査:輸送中の損傷を防ぐために、製品の梱包が完全かつしっかりしているかどうかを検査します。

出荷前再検査:製品が工場を出荷する前に最終的な再検査を行い、すべての製品が顧客の要件と関連基準を満たしていることを確認します。

ランダム サンプリング:大規模製品の品質の安定性と一貫性を確保するために、バッチ製品をランダムにサンプリングします。

テスト レポート::詳細なテスト レポートを発行し、製品と一緒に出荷して、顧客に製品の品質に対する安心感を与えます。

当社のカスタマー サービスは 24 時間 365 日オンラインで、専門的なアドバイスを提供します。

+86-13420974883