シリコン成形品と金属を組み合わせるのに最適なプロセスは何ですか?

シリコンカスタム加工

シリコーン成形と金属の接合に最適なプロセスは、製品の具体的な要件、生産環境、コスト予算、工場の技術レベルなど、さまざまな要因によって異なります。以下は、シリコーン成形と金属接合の一般的なプロセスと特徴です。

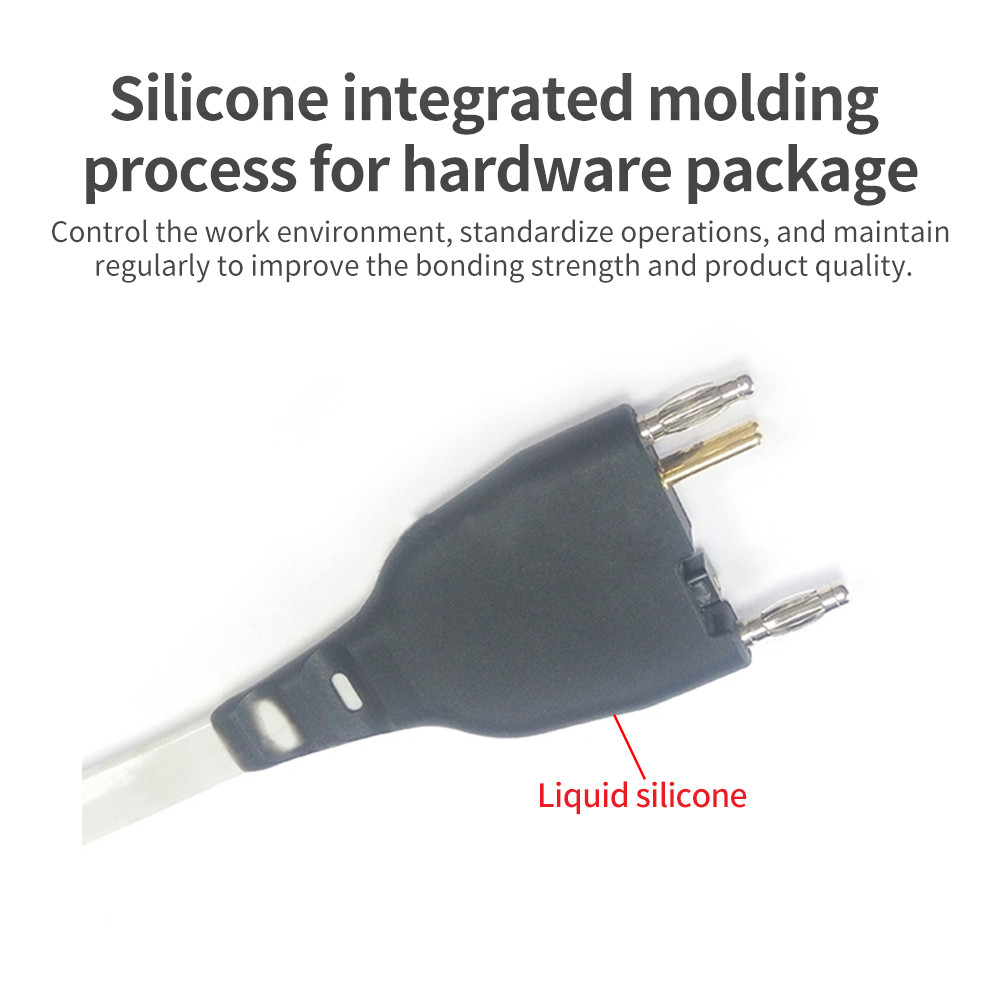

1、液状シリコーン射出成形(LSR射出成形)

プロセスの説明: 液状シリコーン射出成形は、液状シリコーン材料を金型に注入して金属部品を包むプロセスです。

アドバンテージ:

高精度:シリコンと金属の高精度な接合を実現できます。

高度な自動化:大規模生産に適しており、生産効率が向上します。

強力な接着力: 適切な表面処理と注入パラメータの制御により、シリコンと金属間の強力な接着力を実現できます。

主な手順:

金属部品の前処理:洗浄、研磨、サンドブラスト、化学処理など。

金型設計: 液体シリコーン射出成形に適した金型を設計します。

射出成形: 射出速度、圧力、温度を制御して、シリコンが金属表面を均一に覆うようにします。

硬化: シリコンが完全に硬化するように硬化温度と時間を制御します。

2、熱加硫成形

プロセスの説明: 高温加硫成形は、シリコン材料を高温で加硫させて金属部品と結合させるプロセスです。

アドバンテージ:

高強度接合:高温加硫によりシリコンと金属間の接合強度が高くなります。

優れた耐高温性:耐高温性が求められる製品に適しています。

主な手順:

金属部品の前処理:洗浄、研磨、サンドブラスト、化学処理など。

シリコン材料の準備:熱加硫に適したシリコン材料を選択します。

金型設計:熱加硫成形に適した金型を設計します。

硫化プロセス制御:加硫温度と時間を制御して、シリコーンゲルの加硫が完全であることを確認します。

3、冷間加硫成形

プロセスの説明: 冷間加硫成形は、室温での化学反応によりシリコンゲルと金属を結合するプロセスです。

アドバンテージ:

高温が不要:温度に敏感な金属材料に適しています。

操作が簡単: プロセスは比較的シンプルで、小規模生産に適しています。

主な手順:

金属部品の前処理:洗浄、研磨、サンドブラスト、化学処理など。

シリコーン材料の準備:冷間加硫に適したシリコーン材料を選択します。

化学反応制御: 化学反応条件を制御し、シリコンと金属間の強力な結合を確保します。

4、二次成形

プロセスの説明: 二次成形は、最初に金属部品を注入し、次にその上にシリコンを注入するプロセスです。

アドバンテージ:

複雑な構造の実装:複雑な構造を持つ製品の製造に適しています。

強固な接着: 2 回の射出成形プロセスにより、シリコンと金属間の強力な結合を確保します。

主な手順:

金属部品の前処理:洗浄、研磨、サンドブラスト、化学処理など。

第一射出成形:金属部品の射出成形。

2 回目の射出成形: 金属部品にシリコンを注入して、金属表面を均一に覆います。