シリコン射出成形はどのように機能しますか?

シリコーン射出成形は、複雑なシリコーン部品の製造に用いられる汎用性の高い製造技術です。熱と圧力を加えることで、シリコーンを金型に注入し、精密な形状を形成します。では、このプロセスは具体的にどのように機能するのでしょうか?

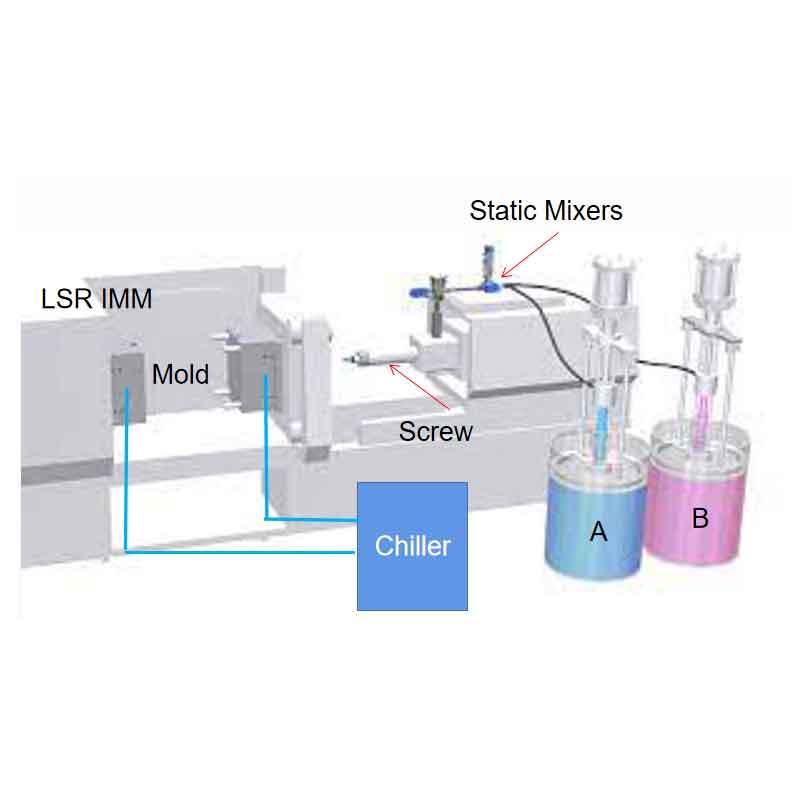

シリコーン射出成形は、液状シリコーンゴム(LSR)を金型キャビティに注入するプロセスです。この材料は硬化することで最終製品を形成します。このプロセスにより、大量生産において高い精度と安定性が確保されます。

シリコーン射出成形の仕組みについて基本的な知識が得られたので、具体的な手順とプロセスを詳しく見ていきましょう。これらの段階を理解することで、効率と製品品質の向上につながります。

シリコーン射出成形のプロセスとは何ですか?

複雑な詳細に入る前に、シリコーン射出成形の基本的な手順を理解することが重要です。原材料はどのようにして完成品へと変化するのでしょうか?

シリコーン射出成形プロセスは、液化シリコーンゴム(LSR)を金型に注入することから始まります。このシリコーンは硬化・冷却され、耐久性のある固体部品を形成します。

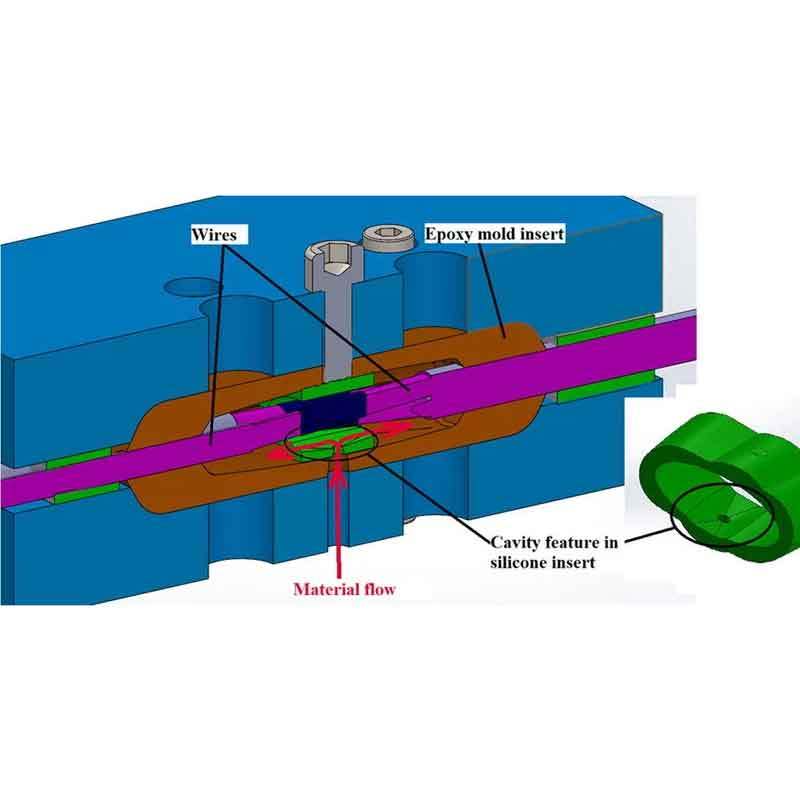

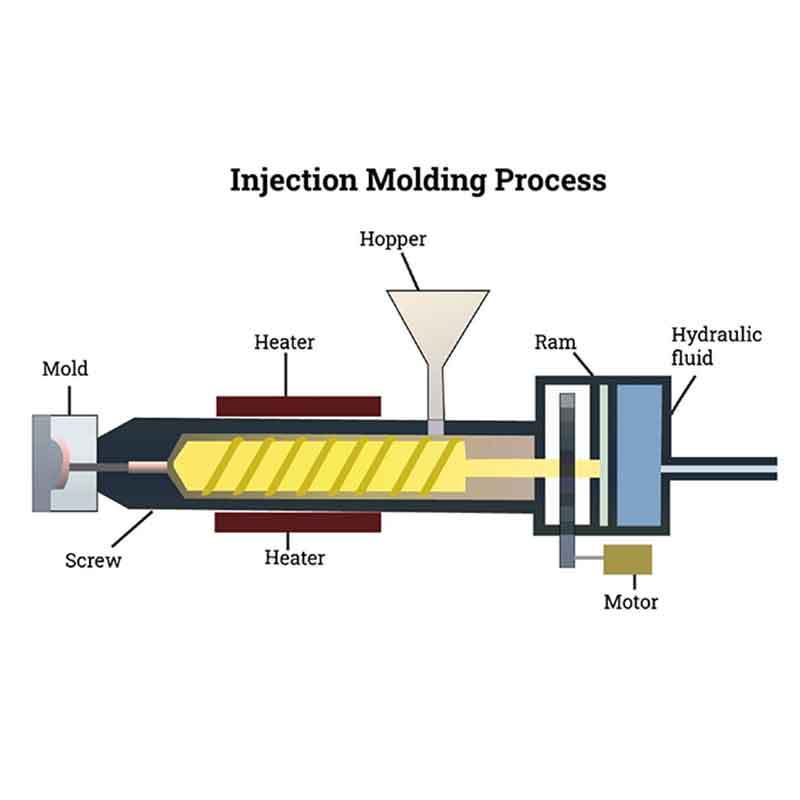

シリコーン射出成形は、高精度な製造を目的として設計されています。最初のステップでは、シリコーン材料を準備します。この材料は、多くの場合、硬化剤と混合されます。次に、この混合物を専用の射出成形機を用いて金型キャビティに注入します。材料は高圧下で金型に充填され、正確なフィットを実現します。

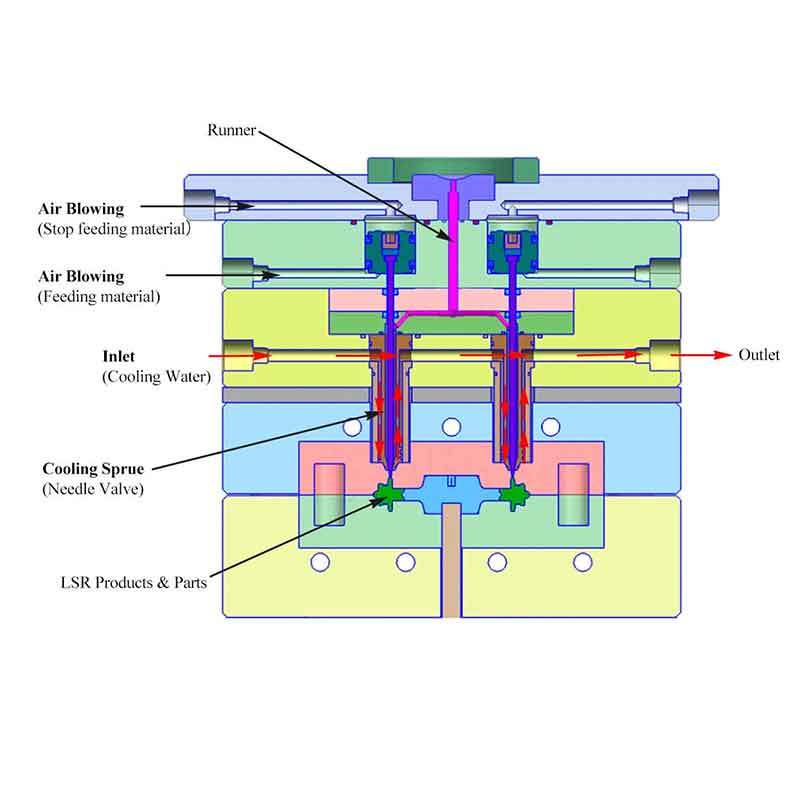

注入後、金型は特定の温度まで加熱され、シリコーンが硬化します。この硬化プロセスは、柔軟性や耐久性といった材料の最終的な特性を決定するため、非常に重要です。

必要な手順:

ステップ | 説明 |

材料の準備 | LSRは硬化剤と混合されます |

注射 | LSR は高圧下で金型キャビティ内に注入されます。 |

硬化 | シリコンを硬化させるために熱を加えます。 |

冷却 | 型が冷えてシリコンが固まります。 |

排出 | 完成した部品は金型から取り出されます。 |

シリコン成形はどのように機能しますか?

シリコン成形は従来の射出成形とどう違うのでしょうか?プロセスは本当にそれほど複雑なのでしょうか?

h2の抜粋段落:シリコーン成形は従来の射出成形に似ていますが、熱可塑性プラスチックではなく液状シリコーンゴム(LSR)を使用します。最適な結果を得るには、特定の金型、温度、硬化技術が必要です。

シリコーン成形は従来の射出成形と同じ基本原理に基づいていますが、独自の調整が必要です。例えば、熱可塑性プラスチックは溶かして成形できますが、シリコーンゴムは硬化させて固める必要があります。つまり、プラスチックの射出成形とは異なり、シリコーン部品は高温で硬化処理されます。また、シリコーンが金型に滑らかかつ均一に流れ込むように、圧力と熱をより正確に制御することがしばしば求められます。

シリコン成形の重要な利点の 1 つは、柔軟性と耐久性があり、高温や化学物質への曝露などの極端な条件に耐えられる部品を作成できることです。

射出成形は段階的にどのように機能しますか?

射出成形プロセス全体を詳しく見ていきましょう。原材料から完成品に至るまでの重要なステップは何でしょうか?

射出成形には通常、材料の準備、射出、冷却、硬化、そして取り出しという5つの主要なステップが含まれます。各ステップは、最終的なシリコーン製品の成形において重要な役割を果たします。

シリコーン射出成形の工程は、液状シリコーンゴム(LSR)材料の準備から始まります。LSRは、ベースシリコーンと硬化剤の2成分から成り、これらが組み合わさって最終製品を形成します。準備が完了したら、LSRを加熱された金型キャビティに注入します。

シリコーンは高圧下で金型に充填され、金型が加熱されると硬化が始まり、液体から固体のゴム状へと変化します。硬化後、金型は冷却され、完成した部品が取り出されます。この工程全体は、部品の複雑さに応じて数秒から数分で完了します。

シリコンの硬化はどのように機能しますか?

硬化はシリコーン射出成形において非常に重要な部分ですが、硬化プロセスは実際にはどのように機能するのでしょうか?熱と時間はどのような役割を果たすのでしょうか?

シリコーンの硬化は、液体シリコーンを固体の柔軟な材料に変える化学反応を伴います。熱と時間によってこの反応速度を制御し、最終製品が望ましい特性を持つことを保証します。

射出成形におけるシリコーンの硬化プロセスは、所望の材料特性を実現するための重要な要素です。シリコーンゴムは、ベースシリコーンに混合された硬化剤を加熱によって活性化させることで硬化します。このプロセスにより、シリコーン分子が架橋し、固体のゴム状構造が形成されます。

硬化は、使用するシリコーン材料の種類や最終製品に求められる特性に応じて、異なる温度と時間で行われます。通常、金型は150℃から200℃の温度に加熱され、硬化プロセスには数分から30分程度かかります。

最終的なシリコーン製品の柔軟性と耐久性は、この硬化段階に大きく依存します。熱と硬化時間を適切に制御することで、シリコーンは強度と柔軟性を維持し、自動車、医療、電子機器などの産業に不可欠な要素となります。

結論:

まとめると、シリコーン射出成形は、高品質のシリコーン部品を製造できる正確かつ効率的な方法です。材料の準備から硬化まで、各ステップを理解することで、最終製品がお客様の特定のニーズを満たすことを保証できます。