シリコーン二次射出成形と2色射出成形の違いは何ですか?

シリコン二次射出成形と 2 色射出成形は、複数の材料または複数の色の部品を作成するために使用される 2 つの異なる製造プロセスです。

両者の主な違いは次のとおりです。

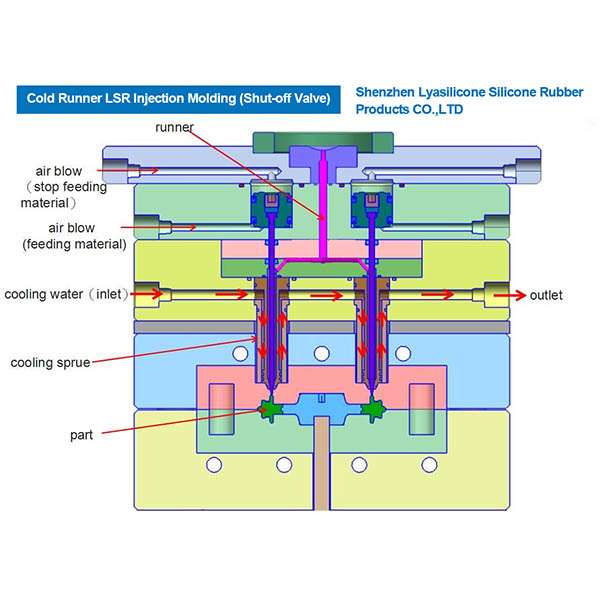

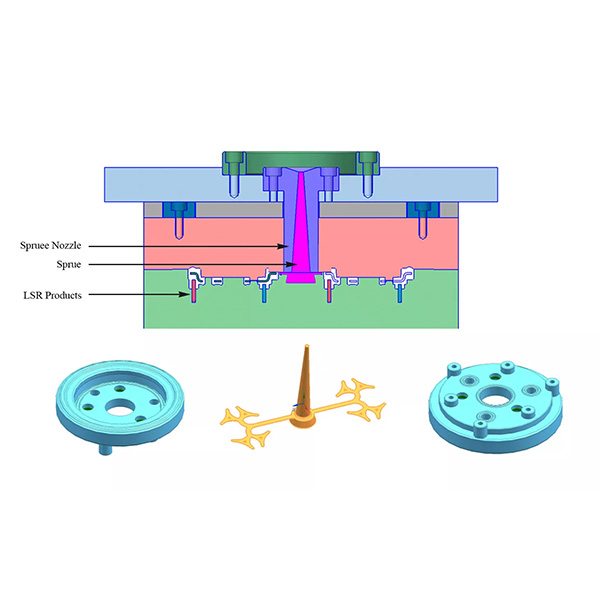

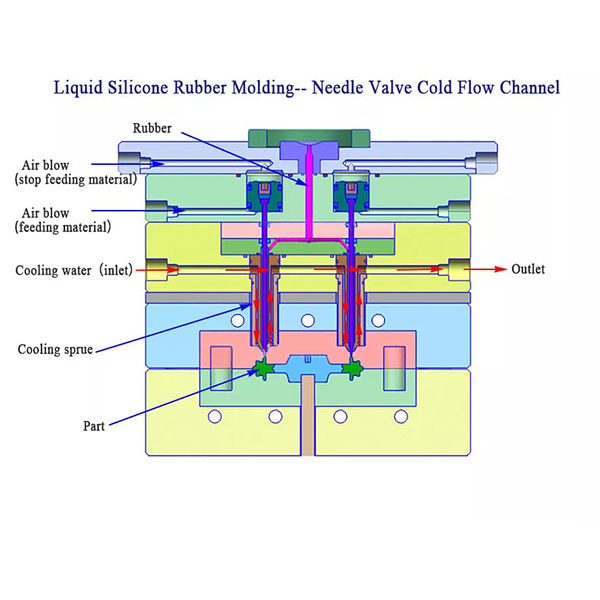

定義:シリコーン二次射出成形とは、液状シリコーンゴム(LSR)を、予め成形された熱可塑性樹脂または他の材料部品の上または周囲に射出する工程です。このプロセスは、通常、シリコーンを基板上にオーバーモールドするために使用され、両材料の特性を兼ね備えた製品を作成します。

プロセス:

第一段階: 主要部品 (通常は熱可塑性プラスチック製) は、従来の射出成形技術を使用して成形されます。

第 2 段階: 成形された部品は 2 番目の金型に配置され、その上または周囲に LSR が注入され、主材料と結合されます。

用途:

ソフトタッチシリコンを硬質プラスチック部品にオーバーモールドした医療機器。

歯ブラシや台所用品など、柔らかくて滑りにくいシリコン表面が必要な消費者製品。

部品の密封や絶縁にシリコンが使用される電子機器。

利点:熱可塑性プラスチックの剛性とシリコンの柔軟性および生体適合性など、2 つの材料の特性を組み合わせます。グリップ、シーリング、クッションなどの機能を追加することで、製品の機能性と使いやすさを向上させます。2 つの材料間の強力な結合を実現します。

2 色射出成形は、マルチショット成形またはマルチマテリアル成形とも呼ばれ、1 回の成形サイクルで 2 つの異なる熱可塑性材料を同じ金型に射出して、2 つの異なる色または材料の部品を作成します。

プロセス:

最初の射出: 最初の材料が金型に注入され、最終製品の一部が形成されます。

金型の回転または移動: 次に金型が回転するか、部品が同じ金型内の 2 番目のキャビティに移動されます。

2 回目の射出: 2 番目の材料が金型に射出され、1 番目の材料と結合して部品が完成します。

用途:

美観と機能上の目的で異なる色や質感を持つ自動車部品。

機能的またはデザイン上の理由から、ソフトタッチ部分のある硬質プラスチックなど、異なる素材が必要となる消費者向け電子機器。

複数の色や素材が魅力と機能性を高めたおもちゃや家庭用品。

利点:複数の色や材料を使用した部品を1回の成形サイクルで製造できるため、組み立て時間とコストを削減できます。製品のデザインと美観を向上させます。硬さや柔らかさなど、異なる材料特性を同じ部品に統合できます。

主な違い

使用材料:

シリコン二次射出成形: LSR と別の基板材料 (多くの場合熱可塑性) を組み合わせます。

2色射出成形: 2種類の異なる熱可塑性プラスチックを使用します。

接着方法:

シリコン二次射出成形: オーバーモールドによりシリコンを別の材料に結合します。

2 色射出成形: 同じ成形サイクル内で 2 つの熱可塑性材料を結合します。

用途:

シリコン二次射出成形: 通常は、シリコンと他の材料を組み合わせた独自の特性を必要とする用途に使用されます。

2 色射出成形: 機能的または美的目的で異なる色や材料を必要とする部品に使用されます。

プロセスの複雑さ:

シリコン二次射出成形: 2 つの別個の成形段階と、場合によっては異なる金型が必要になります。

2 色射出成形: 回転または移動金型機構を使用して、単一の成形サイクルで実行されます。

これらの違いを理解することで、メーカーは、シリコンの独自の特性と他の材料を組み合わせる必要があるか、単一の部品に複数の色や材料を統合する必要があるかなど、製品の特定の要件に基づいて適切な方法を選択できます。